Detailengineering für eine HBI Anlage im russischen Zheleznogorsk

Schatz Engineering hat den Auftrag für das Rohrleitungs- Detailengineering einer HBI (Hot Briquetted Iron)-Anlage von der Primetals Technologies Austria GmbH erhalten. Es handelt sich hier um ein Folgeprojekt der bereits vor einigen Jahren ebenfalls von uns geplanten LGOK III Anlage bei Lebedinsky.

Ing. Harald Mayrhofer, der bereits die Projektleitung des Vorgängerprojektes perfekt umgesetzt hat, wird auch in diesem Projekt federführend sein. Im Unterschied zum Vorgängerprojekt wird dieses Mal zusätzlich auch die Wasserwirtschaft geplant. Das Auftragsvolumen umfasst über 15.000 Mannstunden und wird voraussichtlich im Zeitraum von 18 Monaten abgewickelt. Die Beschriftung sämtlicher Dokumente wird in Englisch und Russisch erfolgen.

Konkret umfasst die Anlage einen Midrex-Schachtofen mit einem Durchmesser von 7,15 m, einen 19-fachen Reformer mit 280 mm MA-1-Reformerrohren und Low-NOx (Stickoxide)-Brennern zur NOx-Reduktion.

Die Produktion des HBI erfolgt mittels des erdgasbasierten Midrex-Direktreduktionsverfahrens (Midrex NG), das den CO2-Fußabdruck nach Angaben der Entwickler “um mehr als 50 Prozent gegenüber der Eisenerzeugung im Hochofen” reduziert. Durch den möglichen Ersatz von Erdgas durch grünen Wasserstoff besteht zudem das Potenzial, die CO2-Emissionen in Zukunft noch weiter zu senken; die Anlage kann so umgerüstet werden, dass sie bis zu 100 Prozent Wasserstoff als Reduktionsmittel verwendet. Das Einsatzmaterial besteht aus Pellets, die aus Eisenerz von Mikhailovsky GOK hergestellt werden.

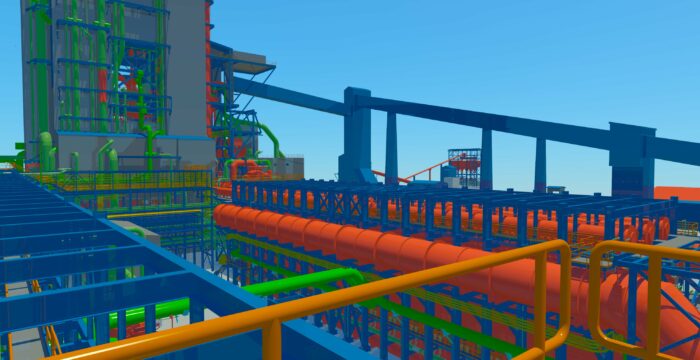

Das Projektteam bei Schatz Engineering ist unter anderem für die Planung und 3-D-Modellierung der Rohrleitungen im System AVEVA E3D zuständig. Der Planungsumfang für die Anlage umfasst ungefähr 2200 Tonnen Rohrleitungen in Dimensionen von 10 mm bis 2,20 m. Auch die auftretenden Belastungen im fertigen Herstellungsprozess sind erheblich. Die Planer müssen ihre Leitungen auf Temperaturen bis zu 350 Grad Celsius und einen Druck bis zu 40 bar, den die zu transportierenden Flüssigkeiten und Gase erreichen, auslegen.

Harald Mayrhofer hat mit dem Einsatz von AVEVA Global Servern bereits beim Vorgängerprojekt sehr gute Erfahrungen gesammelt und wird daher wieder darauf zurückgreifen, um die Zusammenarbeit weltweit und ortsunabhängig möglichst einfach abzuwickeln.